-

-

- 您现在的位置:首页 >> 技术支持 >> 气相色谱气相色谱

-

膜蒸馏技术处理RO浓水的研究现状与进展

发布时间:2019/10/29 10:06:51 浏览次数:2545

反渗透脱盐技术目前已经广泛用于海水淡化、工业循环水除盐、污水处理回用等领域,但是反渗透的回收率最高约75%,其剩余浓水中含有大量有机污染物且TDS高,不易降解,直接排放将对生态环境造成危害,因此反渗透浓水处理是亟待解决的难题,文章对反渗透浓水处理的工艺方法进行了总结分析,其中重点探讨现阶段膜蒸馏技术处理反渗透浓水的优势与存在问题,并对其应用前景进行了展望。

随着城市规模的扩大,人口的急剧增加以及生活水平的不断提高,水资源短缺问题已成为影响社会和经济可持续发展的严重制约因素。近年来,反渗透技术(RO)现在已经广泛用于海水淡化、工业循环水除盐、污水处理回用等领域,主要用于水的软化和脱盐。

在海水淡化中,反渗透脱盐成本逐年下降,工艺在经济、技术上的竞争力不断增强,将成为21世纪脱盐领域的主要技术之一。然而,反渗透在制备除盐水过程中通常会有20%~60%的浓盐水排放,该浓盐水不仅具有很高的盐浓度,还含有各种有机和无机污染物。

RO浓盐水主要包括盐、总溶解性固体(TDS)和溶解性有机质(DOM)等对环境产生严重危害的优先控制污染物。因此,RO浓盐水如果不经处理直接排放不仅影响水的回收率,造成水资源的浪费,而且还会对生态环境产生不利影响。

1、RO浓盐水处理的研究现状与发展趋势

目前国内外对RO浓盐水的处理有回流、综合利用、脱盐、直接排放等途径。

1.1回流法

对RO浓盐水进行回流可提高回收率,对膜表面增大冲洗流速,减少污堵;但回流率过高,又会使进水盐度升高,增加膜的负担,从而影响膜寿命。

NingRY等指出当回流率为80%时,膜装置运行正常,反渗透的回流率最高可达90%,但容易导致结垢现象。Figueruelo的试验表明当体积浓缩因子为2.5(浓水回流比为60%)时,可以维持稳定的出水量。

1.2综合利用

RO浓盐水可以进行资源回收,常用压力驱动膜来浓缩有机溶剂。海水淡化厂的RO浓盐水可以用于制盐,节约盐田,缩短晒盐周期;Allegre等用过滤、中和、纳滤、反渗透工艺来处理染料废水,由纳滤排出的浓缩染料和反渗透排出的浓缩盐水可被多次回用,这样既减少了原料投入,又降低了废水排放量。浓盐水还可作为灌溉用水:对耐盐度高的植物、产籽类作物,可用浓盐水灌溉,还可作为生态景区的补充水,但必须综合考虑当地的地质,即适合浓盐水灌溉,并密切监测地下水或受纳水体的污染情况。

1.3浓盐水脱盐

目前浓盐水脱盐处理工艺研究较多的有正渗透、冷冻法、喷雾脱水法、膜

蒸馏等。

1.3.1正渗透

利用正渗透浓缩RO浓盐水的原理是:靠浓盐水与驱动液分别在正渗透膜的两侧,驱动液的渗透压高于浓盐水,则渗透压低的浓盐水中的水流入渗透压高的驱动液中,从而浓盐水被浓缩达到近零排放。

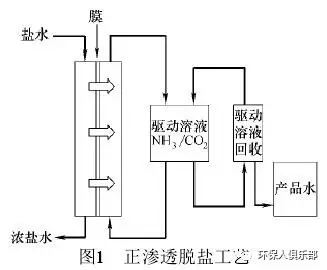

Elimelech等以混合铵盐溶液为驱动液,利用正渗透膜浓缩浓盐水进行研究,工艺流程图如图1所示。

该驱动溶液是将碳酸氢氨与氨水以一定比例混合溶于水中,具有较高的渗透压。当浓盐水中的水通过正渗透膜(HTI公司的三乙酸纤维膜正渗透膜)后,浓盐水被浓缩,而驱动液同时被稀释,盐的截流率可达到95%以上。

正渗透膜分离技术最显著的特点就是不需要外加压力或者在很低的外加压力下运行,而且膜污染情况较轻,可以连续长时间运行而不需要清洗,同时具有较高的水回收率。但正渗透过程中浓差极化现象较为严重、实际通量与预期值相比有一定的差距(海水淡化中),正渗透膜和汲取液还需要进一步筛选改进。

1.3.2冷冻法

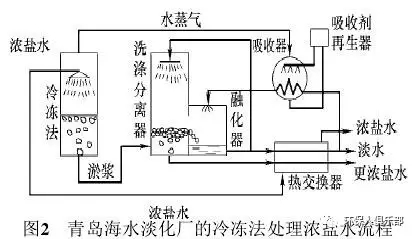

利用冷冻法浓缩浓盐水的原理是在浓盐水结冰的过程中,能够产生盐水分离的现象,大量的盐分被排出在冰晶以外,这样就达到了浓盐水浓缩的目的,但还须和离心法、融冻法等结合才可使高浓度盐水易从冰晶中排出。张宁等以原浓盐水的盐度为5.2%为原料对冷冻法进行了研究,研究结果表明在-20℃下冷冻,离心冷冻后盐度可达0.5%,占原体积的40%,而二价离子含量如Ca、Mg等同时下降,工艺流程图如图2所示。

近两年,李凭力等利用冬季的自然冷能对雾化冷冻脱盐技术进行了研究,结果表明利用该技术海水的脱盐率能达到88.63%,并且在冬天利用自然界的冷能进行喷雾分离盐水使冷冻法处理浓盐水技术成为节能环保的技术。

1.3.3喷雾脱水法

喷雾脱水的技术原理是使浓盐水通过雾化喷头,形成微米大小的雾滴喷入干燥塔内,与干燥塔内的热空气相接触,进行热量传递,由于雾滴体积小而其比表面积大,在塔内雾滴的水分迅速蒸干、浓盐水雾滴结晶,达到浓盐水的近零排放。喷雾脱水工艺流程图如图3所示。

喷雾脱水技术消耗能量有可能是常规技术的40%或更低,并且溶液浓度越高越能避免结垢和实现液体近零排放。因而在特定的淡化环境中高温常压太阳能蒸发喷雾高浓度盐水技术将大有用武之地,具有显著的发展趋势。

1.3.4电渗析法

电渗析法浓缩技术(ED)的核心为离子交换膜,在直流电场的作用下对溶液中的阴阳离子具有选择透过性,即阴膜仅允许阴离子透过,而阳膜只允许阳离子透过[20]。通过阴阳离子膜交替排列形成浓、淡室,从而实现物料的浓缩与脱盐。

电渗析法具有装置使用寿命长、对进水预处理要求低、环境污染少、能量消耗低等优点。王郁考察了电渗析体系对不同离子的脱除性能,发现在初始浓度和操作电压相同时,阳离子传质通量由钾离子、钠离子、镁离子依次增大,阴离子传质通量由大到小顺序为氯离子、碳酸氢根离子、硫酸根离子;针对实验含盐废水,经过160min电渗析脱盐处理后,废水总含盐量由21380mg/L降至1583mg/L,总脱盐率达到92.6%。

1.3.5膜蒸馏法

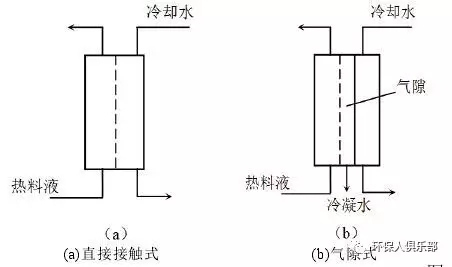

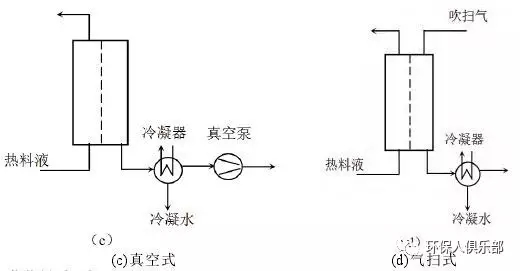

膜蒸馏(MembraneDistillation,MD)是一种用于处理水溶液的新型膜分离过程。MD中采用的膜为疏水性微孔膜(如PTPE,PP等),膜将两侧温度不同的料液分隔,膜热侧料液的蒸气压高于其冷侧的蒸气压,在蒸气压差的驱动下,挥发性组分如水,透过膜孔转移到膜冷侧,冷凝液化为馏出液;而液相非挥发组分如盐,和大分子无法透过膜孔而被截留,从而达到分离提纯的目的。这种传递过程包括三个步骤:

(1)水在料液(高温)侧膜表面汽化;(2)汽化的水蒸气通过疏水膜孔进行传递;(3)水蒸气在膜的低温侧冷凝为水。

图4膜蒸馏类型

根据蒸气冷凝方式不同,膜蒸馏可分为直接接触式、气隙式、真空式和气扫式四种形式,如上图(图4)所示。在具体应用中,选用哪一种膜蒸馏要视具体情况而定,比如原料液的挥发性、成分以及对通量的要求等。

与冷冻法、正渗透等浓盐水处理工艺相比,MD具有可利用低品质热源,膜通量大,占地面积小,操作方便,对环境污染低等优点,故其应用前景广阔。膜蒸馏过程与传统的分离过程相比,具有如下优点:

(1)理论上100%分离各种离子、大分子、胶体、细胞及其他不挥发性物质;(2)操作温度比传统蒸馏过程低;(3)操作压力比其他压力驱动的脱盐膜分离过程(NF、RO)低;(4)与传统蒸馏过程相比,操作所需的空间小。

综上,MD是一种值得推广应用于解决浓盐水问题的水处理技术,目前主要的限制因素是其投资成本及运行成本较高。

1.4膜蒸馏处理浓盐水研究现状

膜蒸馏可以处理浓度极高的水溶液,且当溶质较易结晶时,膜蒸馏技术可直接从溶液中分离出结晶产物,这是其它膜分离技术所难以做到的。膜蒸馏可对海水进行深度浓缩,王奔等通过采用离子交换法选择性除钙后的海水,由多效膜蒸馏过程进行深度浓缩,可将海水含盐量从34g/L浓缩至250g/L以上,并且在该过程中最大膜通量和造水比分别能达到6.07L/m2h和13.2,高浓缩倍数时馏出液产品的电导率比一般自来水的电导率要小,离子交换法与多效膜蒸馏过程相结合用于海水深度浓缩是可行的。

唐娜等采用PVDF中空纤维膜及PTFE微孔平板膜组件对反渗透海水淡化浓盐水进行了真空膜蒸馏过程研究。结果表明:温度对海水淡化浓盐水膜蒸馏过程的膜通量影响较大。在真空侧压力为2kPa,浓盐水流量为24L/h时,进料侧浓盐水温度为346.35K时,PVDF中空纤维膜组件的膜蒸馏通量为13.26kg/(m2·h)。而在真空侧压力为2kPa,浓盐水流量为120L/h,进料侧浓盐水温度为340.15K时,PTFE平板膜组件的膜蒸馏通量为24.8kg/(m2·h)。

工业产生的浓盐水现在已经成为制约各企业近“零排放”的主要因素。国际上处理工业浓盐水的技术工艺主要采用了热法蒸馏与膜法。经过许多专家学者的研究,凭借其高通量,低能耗的优势,膜蒸馏过程中的真空膜蒸馏技术有望成为低污染、低能耗的浓盐水水处理技术。

2结语与展望

随着国家零排放政策的实施,污水处理标准的提高,反渗透浓水亟需妥善利用与处理,膜蒸馏技术可以作为新兴的浓水处理工艺,具有以下优势:

(1)与传统的压力驱动膜分离过程相比,膜蒸馏的操作压力较低,且对膜与原料液之间的相互作用和机械性能要求不高。

(2)该过程可以处理极高浓度废水,如果溶质是容易结晶的物质,可以把溶

液浓缩到过饱和状态而出现膜蒸馏结晶现象,是目前唯一能从溶液中直接分离出结晶产物的膜过程。

(3)膜蒸馏组件很容易设计成潜热回收形式,并具有以高效的小型膜组件构成大规模生产体系的灵活性。

(4)在该过程中无需把溶液加热到沸点,只要膜两侧维持适当的温差即可进行,如果能就地利用太阳能、地热、温泉、工厂的余热和温热的工业废水等廉价能源,则其运行成本大大降低。

膜蒸馏其应用的推广仍需要改进其不足:

(1)当前主要的膜材料为PTFE、PVDF、PP等,膜及其膜组件成本较高,因此选择合适的膜材料,研制出价格低廉、性能优良、且易于工业化生产及应用的优质膜产品,提升其竞争力。

(2)改进膜蒸馏组件装置的设计,开发热能回收装置,提高热能利用率,降低成本。

(3)从工程应用上来看,膜蒸馏工艺系统设计的改进,包括其配套的软硬件,同时提高其系统的运行稳定性,降低运营成本。

《广东化工》作者:程方琳,刘宇坚,胡永健,王众众,谷维梁,张松建